Skaleeritavuse väljakutsed pool-akude tootmisel

Üks olulisemaid takistusi toomiselSemi tahked akudTurule suurendab tootmist, et rahuldada ärilisi nõudmisi. Erinevalt traditsioonilistest liitium-ioonakudest, millest on aastakümnete pikkune tootmise viimistlus kasu olnud, on pool-akude tootmine alles tekkivates etappides. See uudsus tutvustab nii innovatsiooni kui ka takistuste võimalusi.

Esmane väljakutse seisneb suuremate tootmismahtude järjepidevuse säilitamises. Poolatahked elektrolüüdid, mis ei ole täielikult vedelad ega täielikult tahked, vajavad nende reoloogiliste omaduste üle täpset kontrolli. Kui tootmine suureneb, muutub selle konsistentsi säilitamine üha keerukamaks. Temperatuuri, rõhu ja segamissuhete erinevused võivad märkimisväärselt mõjutada elektrolüüdi jõudlust ja sellest tulenevalt aku üldist efektiivsust.

Veelgi enam, poolhaaval kasutatavad seadmed tuleb sageli olemasolevatest masinatest eritellimusel kujundada või tugevalt modifitseerida. See tootmisvahendite eritellimusel olemus lisab mastaapingutele veel ühe keerukuse. Tootjad peavad investeerima teadus- ja arendustegevusesse mitte ainult akukeemia enda, vaid ka tootmismasinate jaoks, mis võib olla kapitalimahukas ettepanek.

Teine mastaapsuse väljakutse on tooraine hankimine. Poolatakud kasutavad sageli spetsiaalseid ühendeid, mis ei pruugi olla suurtes kogustes hõlpsasti kättesaadavad. Tootmise tõustes muutub nende materjalide stabiilse tarneahela kindlustamine ülioluliseks. See võib hõlmata partnerluse arendamist materjali tarnijatega või isegi vertikaalselt materjalide tootmise integreerimist aku tootmisprotsessi.

Nendele väljakutsetele vaatamata juhib poolakude potentsiaalsed eelised jätkuvaid investeeringuid tootmise suurendamisse. Parem energiatihedus, suurenenud ohutus ja potentsiaalselt madalamad tootmiskulud pikas perspektiivis muudavad nende tõkkete ületamiseks atraktiivseks pakkumise nii tootjatele kui ka investoritele.

Kuidas lihtsustavad poolpinnaga akud elektrolüütide täitmise protsessi?

Üks intrigeerivamaid aspekteSemi tahked akudon nende ainulaadne lähenemisviis elektrolüütide täitmise protsessile. Traditsioonilised vedelate elektrolüütide akud vajavad keerukat ja sageli räpast protseduuri, et süstida elektrolüüti aku lahtrisse. See protsess võib olla aeganõudev ja vigadele kalduv, põhjustades lekkeid või elektrolüüdi ebaühtlast jaotust.

Poolatakud seevastu pakuvad lihtsustatud lähenemisviisi. Nendes akude elektrolüüdil on geelilaadne konsistents, mis võimaldab hõlpsamat käsitsemist ja integreerimist aku struktuuri. See pooltahke loodus võimaldab tootjatel kasutada rohkem sarnaseid tehnikaid, mida kasutatakse pigem polümeeri töötlemisel kui vedeliku käitlemisel.

Üks poolhaaval kasutatav meetod on väljapressimistehnikate kasutamine. Elektrolüüdimaterjali saab ekstrudeerida otse elektroodide või nende vahel, tagades ühtlasema jaotuse ja parema kontakti komponentide vahel. Seda protsessi saab hõlpsamini automatiseerida ja juhtida, põhjustades aku jõudluse suuremat järjepidevust kogu tootmispartiides.

Poolpliidise elektrolüüdi teine eelis on selle võime vastata elektroodipindade ebakorrapärasustele. Erinevalt vedelatest elektrolüütidest, mis võivad pingutada, et säilitada ühtlane kontakt karedate või ebaühtlaste elektroodide pindadega, saavad poolhaavad elektrolüüdid need lüngad tõhusamalt täita. See paranenud kontakt elektrolüütide ja elektroodide vahel võib põhjustada aku üldist jõudlust ja pikaealisust.

Lihtsustatud täitmisprotsess aitab kaasa ka suurenenud ohutusele tootmise ajal. Vähem lekete või lekete riskiga saab tootmiskeskkonda rohkem kontrollida, vähendades lenduvate vedelate elektrolüütide käitlemisega seotud ulatuslike ohutusmeetmete vajadust. See mitte ainult ei paranda töötajate ohutust, vaid võib ka aja jooksul vähendada tootmiskulusid.

Lisaks võimaldab poolhaaval elektrolüütide olemus aku kujundamisel suuremat paindlikkust. Tootjad saavad uurida uusi vormitegureid ja konfiguratsioone, mis ei pruugi olla teostatavad vedelate elektrolüütidega, avades potentsiaalselt uusi rakendusi ja akutehnoloogia turge.

Tahkis-tahkete ja pooleldi tahkete akude rullimise tootmise võrdlemine

Roll-Roll-tootmine, mida tuntakse ka R2R-i või rullide töötlemise nime all, on tootmistehnika, mis on akutööstuses märkimisväärset veojõudu saavutanud, kuna see on potentsiaal suure mahuga ja kulutõhusa tootmise tõttu. Kui võrrelda seda protsessi tahkis- jaSemi tahked akud, tekivad mitmed peamised erinevused, mis rõhutavad iga tehnoloogia ainulaadseid eeliseid ja väljakutseid.

Tahkispatareide jaoks on rullimist tootmine olulisi väljakutseid. Tahkete elektrolüütide jäik olemus muudab nad R2R -protsessides vajaliku paindlikkuse suhtes vähem sobivaks. Tahked elektrolüüdid on sageli rabedad ja võivad rullimist valmistamisele omane painde ja paindumise korral praguneda või lamada. See piirang nõuab sageli alternatiivseid tootmismeetodeid või olemasolevate R2R -seadmete olulisi muudatusi.

Seevastu poolpinnalised akud ühilduvad palju rohkem rullide tootmise tehnikatega. Nende elektrolüütide geelilaadne konsistents võimaldab suuremat paindlikkust ja valtsimisprotsessi vastavust. See ühilduvus võimaldab tootjatel kasutada olemasolevat R2R infrastruktuuri, vähendades potentsiaalselt tootmise suurendamiseks vajalikke kapitaliinvesteeringuid.

R2R tootmisel on ülioluline roll ka poolhaaval olevate elektrolüütide adhesiooniomadustel. Nendel materjalidel on tahkete elektrolüütidega võrreldes tavaliselt parem haardus elektroodipindadega. See täiustatud adhesioon aitab säilitada aku struktuuri terviklikkust veeremis- ja lahtiütlemisprotsesside ajal, vähendades delaminatsiooni või kihtide eraldamise riski.

Teine eelis R2R tootmisel on pool-tahkete akude potentsiaal suurema tootmiskiiruse potentsiaal. Pooltahkete materjalide painduvam olemus võimaldab kiiremat töötlemist ilma konstruktsiooni terviklikkust kahjustamata. See võib tähendada suuremat läbilaskevõimet ja sellest tulenevalt madalamad tootmiskulud ühiku kohta.

Siiski on oluline märkida, et poolhaavade akude R2R tootmine pole ilma selle väljakutseteta. Poolpinnaga elektrolüütide kihi paksuse ja ühtluse kontrollimine kiire veeremise ajal võib olla keeruline. Tootjad peavad välja töötama täpsed juhtimissüsteemid, et tagada järjepidev elektrolüütide jaotus ja vältida selliseid probleeme nagu õhumullide moodustumine või ebaühtlane kattekiht.

R2R tootmise poolpolitseiliste elektrolüütide kuivatamis- või kõvendamisprotsess nõuab ka hoolikat kaalumist. Erinevalt vedelatest elektrolüütidest, mida saab süstida pärast kokkupanekut, või tahked elektrolüüdid, mis on sageli eelnevalt moodustatud, võivad poolhaavad elektrolüüdid vajada konkreetsete keskkonnatingimuste või kõvenemisprotsesside optimaalsete omaduste saavutamiseks. Nende sammude integreerimine pidevasse R2R protsessi näitab nii väljakutseid kui ka innovatsioonivõimalusi.

Nendele väljakutsetele vaatamata on R2R tootmise potentsiaalsed eelised poolhaaval akude jaoks kaalukad. Võimalus toota pikki akumaterjali lehti võib tootmise tõhusust märkimisväärselt suurendada. See lähenemisviis avab ka võimalusi paindlike või kohandatavate akuvormingute loomiseks, laiendades potentsiaalselt pooleldi tahke akutehnoloogia rakendusvahemikku.

Kuna uurimis- ja arendustegevuse arendamine jätkub poolelioleva akutehnoloogia osas, võime oodata täiendavaid täpsustusi R2R tootmistehnikates. Need parandused võivad hõlmata spetsialiseeritud kattematerjalide väljatöötamist, line-kvaliteedikontrollisüsteeme ja R2R töötlemiseks optimeeritud uudseid materjale. Sellised edusammud võiksid poolhaavade akude positsiooni elujõulise ja skaleeritava energia salvestuslahendusena veelgi kinnistada.

Järeldus

Pooltahtede tootmisprotsessid on põnev materjaliteaduse, keemiatehnika ja tööstusdisainide ristumiskoht. Kuna see tehnoloogia areneb, on sellel potentsiaal energiasalvestusmaastikul ümber kujundada, pakkudes traditsiooniliste akutehnoloogiatega võrreldes paremat jõudlust, ohutust ja tootmise tõhusust.

Pooltahkete elektrolüütide ainulaadsed omadused mitte ainult ei lihtsustavad akutootmise teatud aspekte, vaid avavad ka uusi võimalusi aku projekteerimiseks ja rakendamiseks. Alates tootmise täiustatud ohutusest kuni parema mastaapsuseni kuni rullimise tootmise kaudu on pooleldi tahked akud, et mängida olulist rolli energiasalvestuse tulevikus.

Tulevikku vaadates on selle paljulubava tehnoloogia turule toomisel ülioluline pool-tahkete akude tootmise tehnikate jätkuv täpsustamine. Tootmise skaleerimise ja materiaalse järjepidevuse praeguste väljakutsete ületamine nõuab pidevat uurimistööd, investeeringuid ja innovatsiooni. Võimalik hüved - aku parema jõudluse, ohutuse ja kulutõhususe osas - muudavad selle põnevaks valdkonnaks.

Neile, kes on huvitatud akutehnoloogia esirinnas,Semi tahked akudesindavad kaalukat fookusvaldkonda. Kuna tootmisprotsessid arenevad, võime oodata, et need akud toidavad üha mitmekesisemat rakendust, alates järgmise põlvkonna elektrisõidukitest kuni arenenud kaasaskantava elektroonikani ja mujalt.

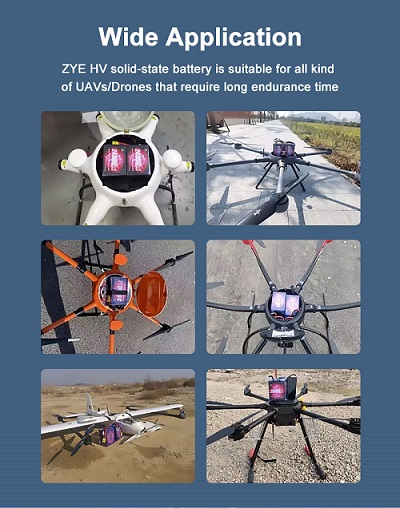

Kas soovite kasutada oma toodete akutehnoloogia uusimaid edusamme? Ebattery on pool-tahke aku innovatsiooni esirinnas, pakkudes tipptasemel lahendusi erinevate rakenduste jaoks. Võtke meiega ühendust aadressilcathy@zyepower.comUurida, kuidas meie poolkoeline akutehnoloogia saab teie järgmise läbimurre toita.

Viited

1. Smith, J. (2023). "Poolteeli aku tootmise tehnika edusammud." Journal of Energy Storage Technology, 45 (2), 112-128.

2. Chen, L., et al. (2022). "Mastaabi väljakutsed ja lahendused poolaku akude tootmisel." Täiustatud materjalide töötlemine, 18 (4), 345-360.

3. Rodriguez, M. (2023). "Järgmise põlvkonna patareide rullide tootmismeetodite võrdlev analüüs." International Journal of Battery Manufacturing, 29 (3), 201-215.

4. Patel, K. (2022). "Elektrolüütide täitmise protsessid poolpinnas ja traditsiooniliste liitium-ioonpatareide korral." Energia- ja keskkonnateadus, 15 (8), 3456-3470.

5. Yamamoto, H. (2023). "Uuendus akude tootmises: alates tahkis-osariigist kuni pool-tahkete tehnoloogiateni." Nature Energy, 8 (9), 789-801.